Клапанны механізм рухавіка, яго прылада і прынцып працы

Змест

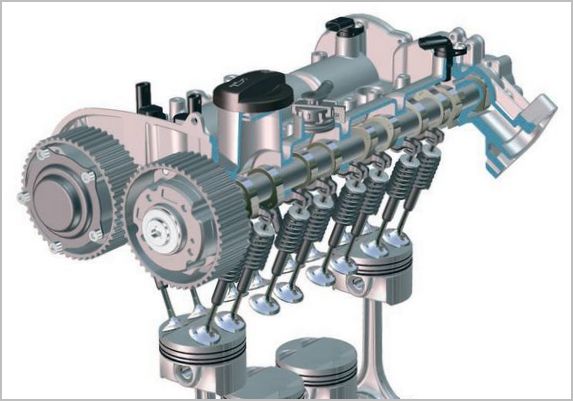

Клапаны механізм уяўляе сабой непасрэдна выканаўчы механізм ГРМ, які забяспечвае своечасовую падачу топливовоздушной сумесі ў цыліндры рухавіка і наступны выпуск выхлапных газаў. Ключавымі элементамі сістэмы з'яўляюцца клапаны, якія ў тым ліку павінны забяспечваць герметычнасць камеры згарання. Яны адчуваюць вялікія нагрузкі, таму да іх працы прад'яўляюцца асаблівыя патрабаванні.

Асноўныя элементы затамкавага механізму

Для звычайнай працы рухавіка патрабуецца прынамсі два клапана на цыліндр, впускной і выпускны. Сам клапан складаецца са стрыжня і галоўкі ў выглядзе талеркі. Сядло - гэтае месца кантакту галоўкі клапана з галоўкай блока цыліндраў. Впускныя клапана маюць большы дыяметр галоўкі, чым выпускныя. Гэта забяспечвае лепшае запаўненне камеры згарання паліва-паветранай сумессю.

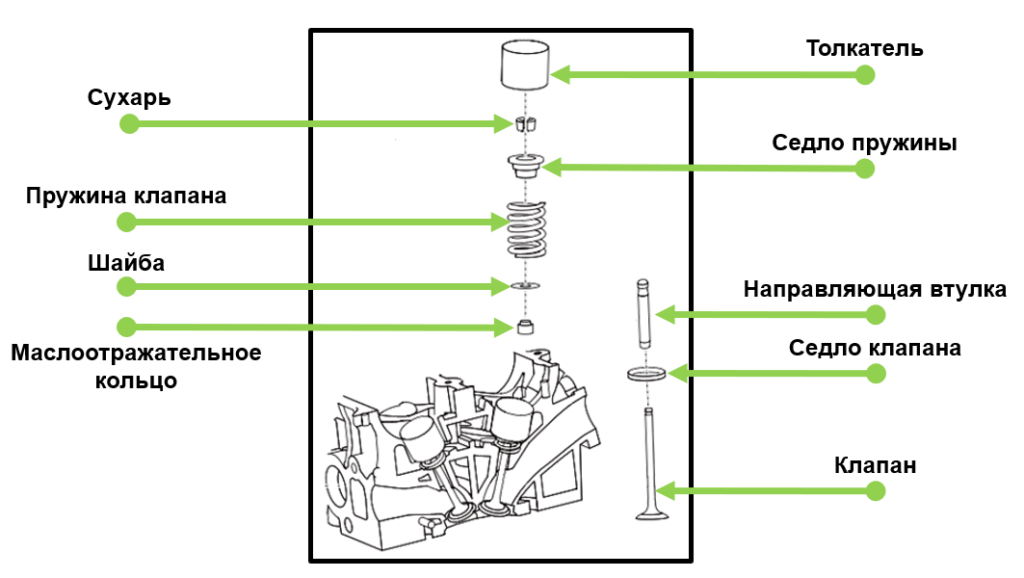

Асноўныя элементы механізма:

- впускные і выпускныя клапана - прызначаны для ўводу топливовоздушной сумесі і вываду адпрацаваных газаў з камеры згарання;

- накіроўвалыя ўтулкі - забяспечваюць дакладны кірунак руху клапанаў;

- спружына - вяртае клапан у зыходнае становішча;

- сядло клапана - месца кантакту талеркі з ГБЦ;

- сухары - служаць апорай для спружыны і замацоўваюць усю канструкцыю);

- маслосъемные каўпачкі або маслоотражательные кольцы - прадухіляе трапленне масла ў цыліндр;

- штурхальнік - перадае націск ад кулачка размеркавальнага вала.

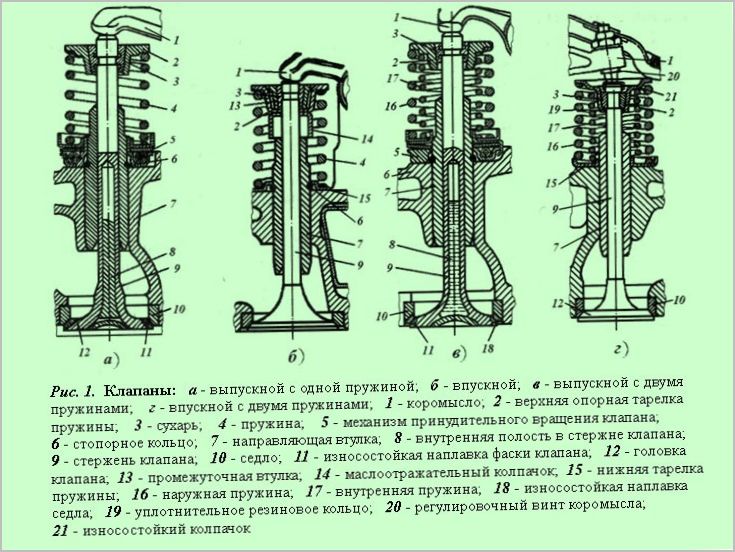

Кулачкі на размеркавальным вале ціснуць на клапаны, зварот якіх у зыходнае становішча забяспечваецца спружынай. Спружына прымацаваная да стрыжня з дапамогай сухароў і спружыннай талеркі. Для гашэння рэзанансных ваганняў на стрыжні могуць усталёўвацца не адна, а дзве спружыны з рознабаковай навіўкай.

Накіроўвалая ўтулка ўяўляе сабой цыліндрычную дэталь. Яна змяншае трэнне і забяспечвае плыўную і правільную працу стрыжня. Падчас эксплуатацый гэтыя дэталі таксама схільныя нагрузкам і тэмпературы. Таму для іх выраба выкарыстоўваюцца зносаўстойлівыя і гарачатрывалыя сплавы. Утулкі выпускных і впускных клапанаў крыху адрозніваюцца адзін ад аднаго з-за розніцы ў нагрузцы.

Як працуе затамкавы механізм

Клапаны ўвесь час падвяргаюцца ўздзеянню высокіх тэмператур і ціскаў. Гэта патрабуе асаблівай увагі да канструкцыі і матэрыялаў гэтых дэталяў. Асабліва гэта датычыцца выпускной групы, бо праз яе выходзяць гарачыя газы. Талерка выпускнога клапана на бензінавых рухавіках можа награвацца да 800˚C - 900˚C, а на дызельных 500˚C - 700C. Нагрузка на талерку впускнога клапана ў некалькі разоў менш, але дасягае 300˚С, што таксама нямала.

Таму пры іх вытворчасці выкарыстоўваюцца гарачатрывалыя металічныя сплавы з легіруючымі дадаткамі. Акрамя таго, выпускныя клапаны звычайна маюць полы стрыжань з натрыевым напаўняльнікам. Гэта неабходна для лепшай тэрмарэгуляцыі і астуджэнні талеркі. Натрый усярэдзіне стрыжня плавіцца, цячэ і забірае частку цяпла ад пласціны і перадае яго стрыжню. Такім чынам можна пазбегнуць перагрэву дэталі.

Падчас працы на сядле можа ўтварацца нагар. Каб гэтага не адбылося, выкарыстоўваюцца канструкцыі для павароту клапана. Сядло ўяўляе сабой кольца з высокатрывалага сталёвага сплава, якое запрасоўваецца непасрэдна ў галоўку блока цыліндраў для больш шчыльнага кантакту.

Акрамя таго, для правільнай працы механізму неабходна выконваць рэгламентаваны цеплавы зазор. Высокія тэмпературы выклікаюць пашырэнне дэталяў, што можа прывесці да няправільнай працы клапана. Рэгуляванне зазору паміж кулачкамі распредвала і штурхачамі ажыццяўляецца падборам адмысловых металічных шайбаў вызначанай таўшчыні ці саміх штурхачоў (шклянак). Калі ў рухавіку выкарыстоўваюцца гидрокомпенсаторы, тады зазор рэгулюецца аўтаматычна.

Вельмі вялікі цеплавы зазор перашкаджае поўнаму адкрыццю клапана, і таму цыліндры будуць меней эфектыўна запаўняцца свежай сумессю. Невялікі зазор (ці яго адсутнасць) не дазволіць клапанам зачыніцца да канца, што прывядзе да прогар клапана і зніжэнню кампрэсіі рухавіка.

Класіфікацыя па колькасці клапанаў

У класічнай версіі чатырохтактны рухавіка для працы патрабуецца толькі два клапана на цыліндр. Але да сучасных рухавікоў прад'яўляюцца ўсё новыя і новыя патрабаванні з пункту гледжання магутнасці, расходу паліва і беражлівых адносін да навакольнага асяроддзя, таму для іх гэтага ўжо недастаткова. Паколькі чым больш клапанаў, тым больш эфектыўна будзе запаўненне цыліндру новым зарадам. У розны час на рухавіках апрабавалі наступныя схемы:

- трехклапанные (впускных - 2, выпускны - 1);

- чатырохклапанныя (впускных - 2, выпускных - 2);

- пяціклапанныя (впускных - 3, выпускных - 2).

Лепшае напаўненне і ачыстка цыліндраў дасягаецца за рахунак большай колькасці клапанаў на цыліндр. Але гэта ўскладняе канструкцыю рухавіка.

Сёння найболей папулярныя рухавікі з чатырма клапанамі на цыліндр. Першы з гэтых рухавікоў з'явіўся ў 4 году на аўтамабілі Peugeot Gran Prix. У той час гэтае рашэнне не атрымала шырокага распаўсюджвання, але з 1912 гады сталі актыўна выпускацца серыйныя аўтамабілі з такой колькасцю клапанаў.

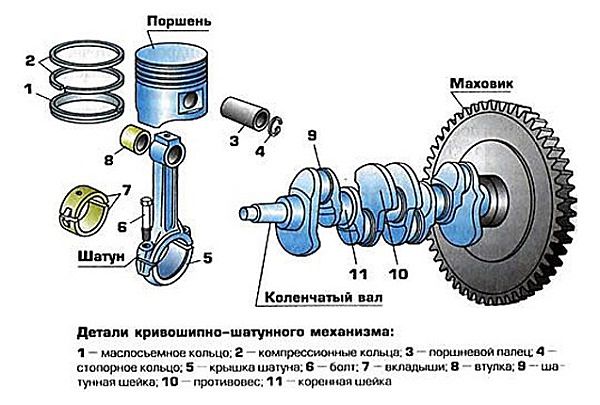

Канструкцыя прывада

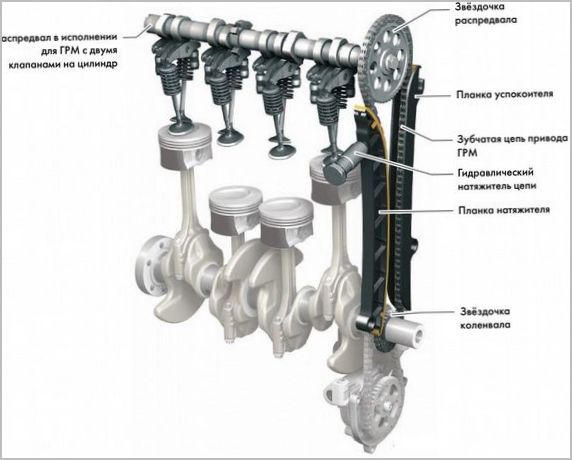

Размеркавальны вал і прывад ГРМ адказваюць за правільную і своечасовую працу затамкавага механізму. Канструкцыя і колькасць распредвалов пад кожны тып рухавіка падбіраюцца індывідуальна. Дэталь - гэта вал, на якім размешчаны кулачкі пэўнай формы. Калі яны пракручваюцца, то аказваюць ціск на штурхачы, гидрокомпенсаторы або каромысла і адчыняюць клапаны. Тып схемы залежыць ад канкрэтнага рухавіка.

Размеркавальны вал размешчаны непасрэдна ў галоўцы блока цыліндраў. Прывад да яго ідзе ад каленчатага вала. Гэта можа быць ланцуг, рамень або шасцярэнька. Самы надзейны - ланцужной, але ён патрабуе дапаможных прылад. Напрыклад, гасільнік ваганняў ланцуга (заспакаяльнік) і нацягвальнік. Хуткасць кручэння размеркавальнага вала складае палову хуткасці кручэння каленчатага вала. Такім чынам забяспечваецца іх скаардынаваная праца.

Колькасць распредвалов залежыць ад колькасці клапанаў. Існуюць дзве асноўныя схемы:

- SOHC - з адным валам;

- DOHC — дзве хвалі.

Для аднаго размеркавальнага вала дастаткова ўсяго двух клапанаў. Ён круціцца і ажыццяўляе пачарговае адкрыццё впускных і выпускных клапанаў. Самыя распаўсюджаныя четырехклапанные рухавікі маюць два распредвала. Адзін гарантуе працу впускных клапанаў, а іншы - выпускных клапанаў. Рухавікі тыпу V абсталяваны чатырма распредвалами. Па два з кожнага боку.

Кулачкі распредвала не штурхаюць стрыжань клапана напрамую. Існуе некалькі відаў "пасрэднікаў":

- ролікавыя рычагі (каромысел);

- штурхальнікі механічныя (шклянкі);

- гідраўлічныя штурхачы.

Ролікавыя рычагі маюць больш пераважную прыладу. Так званыя каромыслы, пампуюцца на ўстаўных восях і душаць на гідраштурхальнік. Для памяншэння трэння на рычагу прадугледжаны ролік, які непасрэдна кантактуе з кулачком.

У іншай схеме выкарыстоўваюцца гідраўлічныя штурхачы (кампенсатары зазору), якія размешчаны непасрэдна на стрыжні. Гідракампенсатары аўтаматычна рэгулююць цеплавы зазор і забяспечваюць больш плыўную і ціхую працу механізму. Гэтая невялікая частка складаецца з цыліндру з поршнем і спружынай, алейных каналаў і зваротнага клапана. Гідраўлічны штурхач працуе за кошт алею, які падаецца з сістэмы змазкі рухавіка.

Механічныя штурхачы (шклянкі) уяўляюць сабой зачыненыя ўтулкі з аднаго боку. Яны ўсталёўваюцца ў корпусе галоўкі блока цыліндраў і наўпрост перадаюць высілак на стрыжань клапана. Яго асноўныя недахопы - неабходнасць перыядычна рэгуляваць зазоры і грукі пры працы з непрогретым рухавіком.

Шум пры працы

Асноўная няспраўнасць клапана - гэта стук на халодным ці гарачым рухавіку. Стук на халодным рухавіку знікае пасля павышэння тэмпературы. Калі яны награваюцца і пашыраюцца, цеплавы зазор зачыняецца. Акрамя таго, прычынай можа быць глейкасць алею, якое не цячэ ў патрэбным аб'ёме ў гідракампенсатары. Забруджванне алейных каналаў кампенсатара таксама можа быць чыннікам характэрнага паляпвання.

Клапаны могуць стукаць на гарачым рухавіку з-за нізкага ціску алею ў сістэме змазкі, бруднага алейнага фільтра ці няправільнага цеплавога зазору. Таксама неабходна ўлічваць натуральны знос дэталяў. Няспраўнасці могуць быць у самым затамкавым механізме (знос спружыны, накіроўвалай утулкі, гідраўлічных штурхачоў і т. д.).

Рэгуляванне зазору

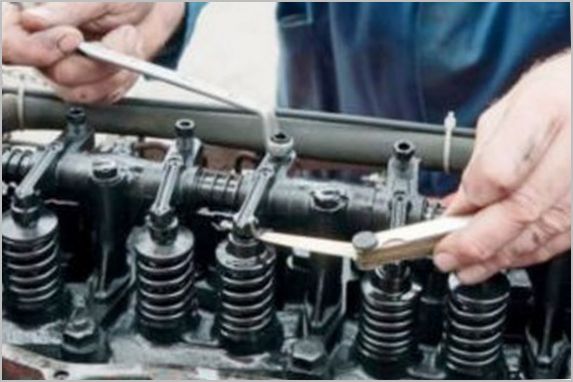

Рэгуляванні вырабляюцца толькі на халодным рухавіку. Бягучы цеплавы зазор вызначаецца спецыяльнымі плоскімі металічнымі мацамі рознай таўшчыні. Для змены зазору на каромыслах ёсць адмысловая рэгулявальная шруба, які пракручваецца. У сістэмах са штурхачом ці рэгулявальнымі шайбамі рэгуляванне вырабляецца шляхам выбару дэталяў неабходнай таўшчыні.

Разгледзім пакрокавы працэс рэгулявання клапанаў для рухавікоў са штурхачамі (шклянкамі) або шайбамі:

- Зніміце затамкавае вечка рухавіка.

- Праверніце каленчаты вал так, каб поршань першага цыліндру апынуўся ў верхняй мёртвай кропцы. Калі па пазнаках гэта зрабіць складана, можна адкруціць свечку запальвання і ўставіць адвёртку ў студню. Яе максімальнае перамяшчэнне ўверх будзе мёртвай кропкай.

- Выкарыстоўваючы набор плоскіх мацаў вымерайце зазор у прывадзе клапанаў пад кулачкамі, якія не націскаюць на штурхачы. Шчуп павінен мець шчыльны, але не занадта вольны ход. Запішыце нумар клапана і значэнне зазору.

- Правярніце каленчаты вал на адзін абарот (360 °), каб поршань 4-га цыліндру апынуўся ў ВМТ. Вымерайце зазор пад астатнімі клапанамі. Запішыце дадзеныя.

- Праверце, у якіх клапанах зазор знаходзіцца па-за допускам. Калі такія ёсць, падбярыце штурхачы патрэбнай таўшчыні, зніміце распредвалы і ўсталюеце новыя шклянкі. На гэтым працэдура завершана.

Рэкамендуецца правяраць зазоры кожныя 50-80 тысяч кіламетраў прабегу. Значэнні стандартных зазораў можна знайсці ў кіраўніцтве па рамонце аўтамабіля.

Звярніце ўвагу, што зазоры впускных і выпускных клапанаў могуць часам адрознівацца.

Правільна адрэгуляваны і наладжаны газаразмеркавальны механізм забяспечыць плыўную і раўнамерную працу рухавіка ўнутранага згарання. Гэта таксама станоўча адаб'ецца на рэсурсах рухавіка і камфорце вадзіцеля.