Знос тармазных калодак, дыскаў і барабанаў (прычыны хуткага зносу дэталяў тармазной сістэмы)

Змест

Зношваныя дэталі ў тармазной сістэме аўтамабіля, а гэта дыскі, барабаны і калодкі, якія не падлягаюць планавай замене ў сілу свайго непрадказальнага рэсурсу. Усё моцна залежыць ад дарожнай сітуацыі, звычак кіроўцы і якасці матэрыялаў. Таму жыццёва важна са строгай перыядычнасцю ацэньваць стан дэталяў, каб своечасова зафіксаваць крытычную змену кантрольных памераў.

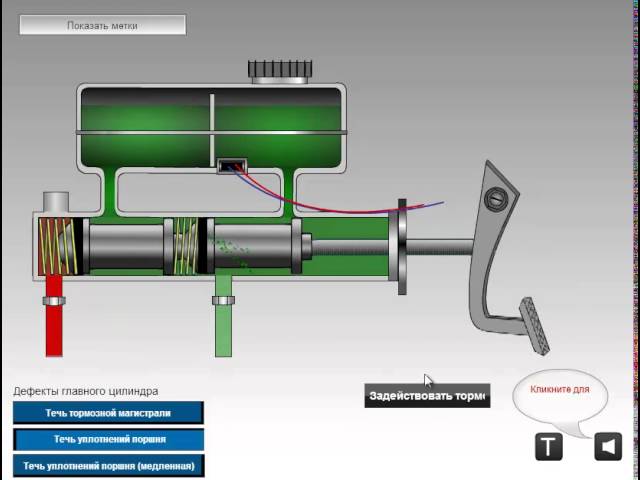

Прынцып працы тармазной сістэмы ў машыне

Агульным прынцыпам працы тармазоў з'яўляецца арганізацыя трэння паміж дэталямі, цвёрда злучанымі з элементамі падвескі і дэталямі, якія круцяцца разам з коламі.

Узнікненне гэтай сілы і гасіць энергію аўтамабіля, які рухаецца, зніжаючы хуткасць.

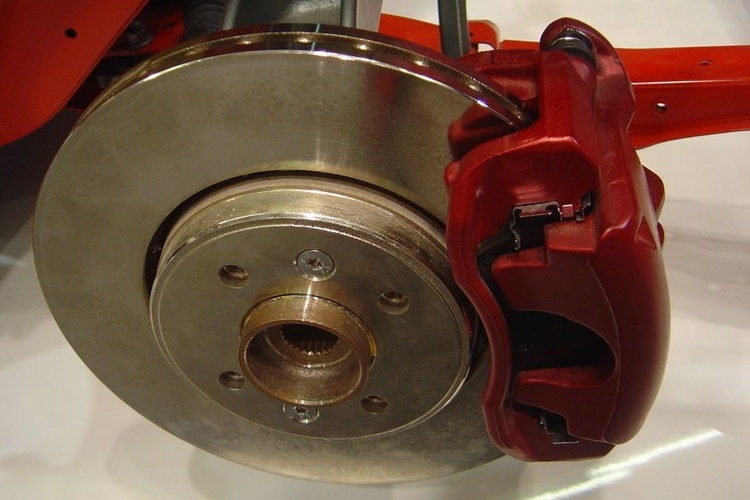

дыскавыя тармазы

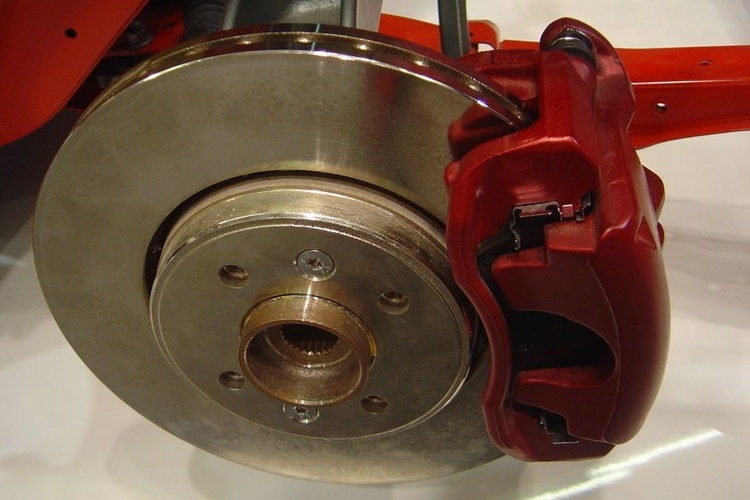

Тармазны механізм дыскавага тыпу складаецца з суппорта, прымацаванага да рычагоў падвескі праз іншыя дэталі, які верціцца сувосева са ступіцай кола дыска і тармазных калодак.

Пры павелічэнні ціску ў гідраўлічных тармазных цыліндрах, якія ўваходзяць у склад суппорта, іх поршні пачынаюць перамяшчацца, зрушваючы калодкі, якія ахопліваюць дыск з двух бакоў. Пляц калодак у некалькі разоў менш бакавой плошчы дыска, гэта значыць яны захопліваюць толькі невялікі яго сектар.

Колькасць цыліндраў у суппорце можа быць розным, у залежнасці ад патрабаванай эфектыўнасці тормазу і іншых чыннікаў, але калодак заўсёды дзве, якія рухаюцца насустрач адзін аднаму.

Іх подцім забяспечваецца альбо сустрэчна якія працуюць цыліндрамі, альбо так званай клямарам плаваючага тыпу, калі ў другім цыліндры няма неабходнасці.

Схема працы суппорта з якая плавае канструкцыяй:

- 1 - клямар.

- 2 - накіроўвалая.

- 3 - ушчыльняльнае кольца.

- 4 - суппорт з цыліндрам.

- 5 - поршань.

- 6 - абшэўка.

- 7 - калодкі.

- 8 - тармазная кружэлка.

- 9 - тармазная вадкасць.

- 10 - штуцэр.

Супорт з фіксаванай канструкцыяй:

- 2 - балты мацавання.

- 4 - суппорт з цыліндрамі.

- 5 - поршні.

- 6 - ушчыльнялыя абшэўкі.

- 7 - калодкі.

- 8 - тармазная кружэлка.

- 9 - тармазная вадкасць.

- 10 - штуцэр.

У дыскавага тормазу ёсць некалькі пераваг, якія забяспечылі яго ўжыванне ў пераважнай большасці аўтамабіляў:

- Высокая цеплавая эфектыўнасць, паколькі дыск амаль увесь адчынены і даступны для астуджэння вонкавым паветрам.

- Прастата і кампактнасць канструкцыі.

- Выгода кантролю за станам якія зношваюцца паверхняў калодак і дыскаў.

- Магчымасць выкарыстання дадатковай вентыляцыі з дапамогай унутранай структуры дыска і яго перфарацыі.

- Слабая адчувальнасць да забруджванняў і якая трапляе вільгаці дзякуючы добрым умовам для самаачысткі.

Матэрыялам для дыскаў звычайна служыць чыгун, які мае здавальняючыя фрыкцыйныя ўласцівасці і іх стабільнасць, радзей сталь, а для спартовага ўжывання выкарыстоўваюцца кампазітныя матэрыялы, якія дапушчаюць працу пры высокіх тэмпературах без страты трываласці і геаметрыі.

Глядзіце гэта відэа на YouTube

Калодкі складаюцца з сталёвай падкладкі, на якой спецыяльным клеем і адфармаваны шыпамі замацаваныя фрыкцыйныя накладкі з падабранага шматгадовымі даследаваннямі матэрыялу.

Складанасць тут складаецца ў кампрамісе паміж шматлікімі супярэчнымі адзін аднаму ўласцівасцямі, высокім каэфіцыенце трэння па чыгуне і сталі, зносаўстойлівасці, здольнасці берагчы ад зносу дыскі, тэмпературнай стабільнасці і мінімальным узроўні акустычнага шуму.

барабанныя тормазы

У іх склад уваходзяць тармазныя барабаны ў выглядзе зачыненых з аднаго боку цыліндраў і якія працуюць па іх унутранай паверхні тармазныя калодкі.

Працоўныя гідраўлічныя цыліндры таксама знаходзяцца ўсярэдзіне, пры націску на педаль яны рассоўваюць калодкі, прыціскаючы іх да барабанаў. Пляц калодак толькі ненашмат менш унутранай цыліндрычнай паверхні.

Выкарыстанне такіх механізмаў абмежавана, у сілу некаторых прынцыповых недахопаў:

- недасканаласці астуджэння, калодкі працуюць у замкнёнай паражніне;

- дрэннай супраціўляльнасці накладак пры трапленні вады ўнутр тормазы;

- значных габарытаў і масы ўсёй канструкцыі.

Пры гэтым у барабанаў ёсць і свае перавагі, у прыватнасці супраціўляльнасць забруджванню, доўгі тэрмін службы і тэхналагічная прастата ў вырабе.

Чаму тармазныя калодкі, дыскі і барабаны зношваюцца

Трэнне, выступаючы ў ролі асноўнага працоўнага фактару эфектыўнасці тармазоў, мае цалкам пэўную фізічную сутнасць. Гэтае сутыкненне паміж сабой найменшых няроўнасцяў, шурпатасцяў якія труцца паверхняў, якое не заўсёды застаецца для іх без наступстваў.

І гэтыя наступствы тым маркотней, чым вышэй каэфіцыент трэння, гэта значыць чым хутчэй машына спыняецца. Даводзіцца выбіраць кампраміс паміж якасцю тармажэння і даўгавечнасцю дэталяў.

Па шматгадовым досведзе матэрыялы накладак і дыскаў падабраны такім чынам, каб сярэдні дыск мог перажыць тры-чатыры камплекты калодак. Гэта оптымум з пункта гледжання суадносін кошту масіўнага і дарагога дыска з коштам адносна недарагіх калодак, якія лічацца расходнікамі.

Глядзіце гэта відэа на YouTube

Прычыны хуткага зносу

Зніжэнне тэрміна службы фрыкцыйных элементаў тормазу абумоўліваецца некалькімі фактарамі.

- Стыль язды. Цалкам натуральна, што пры частым карыстанні педаллю знос будзе ісці хутчэй, асабліва калі ў тармазоў не будзе часу на астуджэнне.

- Адхіленні ва ўласцівасцях матэрыялаў. Не заўсёды пры бягучых заменах кружэлкі (барабаны) і калодкі ўсталёўваюцца сапраўды такія ж, як і на заводзе. Дыскі могуць быць зроблены з рознага па цвёрдасці і зместу вугляроду чыгуну, а калодкі вырабляюцца па розных тэхналогіях, з выкарыстаннем традыцыйных матэрыялаў без азбесту, уключэннем металаў ці арганічных валокнаў. У выніку можна пры роўнай эфектыўнасці ў розных спалучэннях часцей мяняць калодкі або дыскі.

- Трапленне бруду на працоўныя паверхні. Пыл і пясок працуюць як абразівы, што паскарае знос.

- Карозія дыскаў і дэградацыя матэрыялу накладак. Могуць адбывацца як з прычыны рэдкага карыстання тормазамі, так і наадварот, пастаянных перагрэваў.

- Няспраўнасці накіроўвалага апарата тормазу. Калодкі будуць прыціскацца нераўнамерна, што выкліча няштатны аднабаковы знос.

- Праблемы са ступічнымі падшыпнікамі, Калі люфтлівае кола выклікае пастаянныя закранання калодак па дыску.

- Парушэнні ў вытрымліванні зазораў. Пагарджанне рэгуляваннямі барабанных тармазоў ці кіданне поршняў у дыскавых.

Як бачна, паскораны знос можа з'явіцца як па натуральных прычынах, так і ад няўвагі вадзіцеля.

Чаму з'яўляецца нераўнамерны знос дэталяў

Часцей за ўсё гэта адбываецца з-за ўнутранай карозіі поршняў і цыліндраў у гідраўлічным прывадзе. Асабліва ў шматпоршневых механізмаў. Сустракаюцца таксама закісання ў накіроўвалым апараце суппорта.

Клямар перакошваецца, з-за чаго калодкі мацней прыціскаюцца адным бокам, чым іншым. Супорт даводзіцца разбіраць, чысціць і змазваць, не дапушчаючы трапленні змазкі на фрыкцыйныя паверхні. Але лепш звярнуцца да замены дэталяў.

Глядзіце гэта відэа на YouTube

Чым небяспечны знос дэталяў тармазной сістэмы

Пры дасягненні дэталямі крытычных памераў эфектыўнасць тармажэння падае, што не заўсёды прыкметна з-за закладзеных у тармазную сістэму запасаў. У гэтым складаецца пэўнае падступства, тормазы могуць адмовіць раптоўна з непапраўнымі наступствамі.

На лімітавым ходзе калодак пры недапушчальным зносе поршні занадта далёка высоўваюцца з цыліндраў, пападаючы на карадаваныя, раней не працавалыя ўчасткі. Вялікая верагоднасць закліноўвання з лавінападобным узмацненнем зносу і поўнай адмовай.

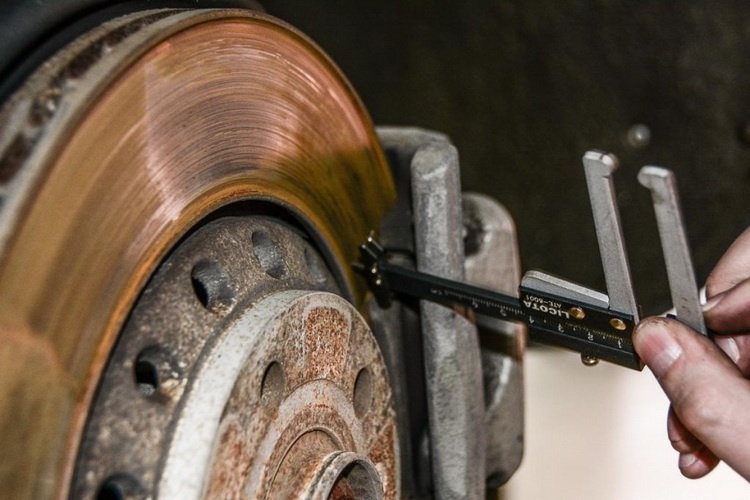

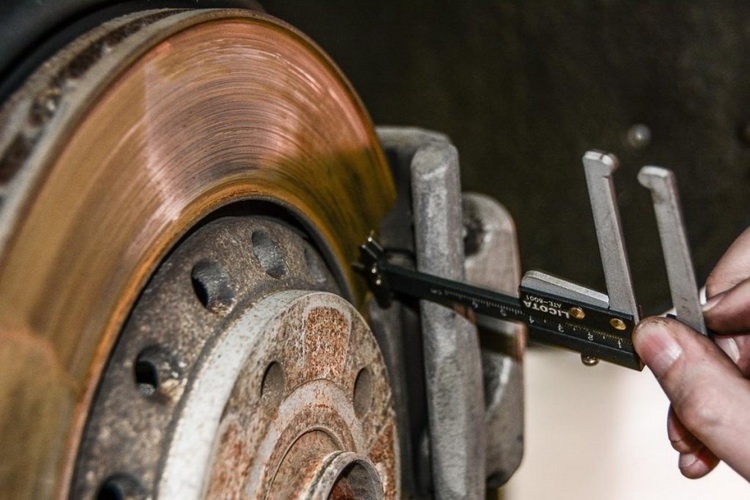

Гэта пагаршаецца паніжэннем таўшчыні кружэлкі ніжэй дапушчальнай мяжы. У кожнага аўтамабіля ёсць свая норма па мінімальным памеры, якую трэба кантраляваць пры кожным планавым ТО.

Праверка калодак без зняцця кола

Не здымаючы кола гэта зрабіць не заўсёды атрымоўваецца. Дыск павінен мець дастаткова вялікую адлегласць паміж спіцамі для забеспячэння візуальнага кантролю. Часам спатрэбіцца прымяніць люстэрка і ліхтарык.

Калі разглядаць зону прилегания калодкі да дыска, то пры добрым асвятленні можна разглядзець велічыню пакінутай на падкладцы калодкі фрыкцыйнай накладкі.

Звычайна лімітавае значэнне складае 2-3 мм. Далей ездзіць ужо небяспечна. Ды і да гэтай велічыні лепш не даводзіць, пасля пакінутых 4 мм калодкі сітавіна змяняць.

Яшчэ больш пытанне ўскладняецца амаль поўнай нерэальнасцю адзнакі ўнутранай калодкі, утоенай пад суппортам.

Калі нават яе можна ўбачыць з тарца дыска, тое гэта дасць мала інфармацыі, дадзеная зона зношваецца нераўнамерна, да таго ж утоена якія ўтвараюцца пры зносе борцікам на акружнасці дыска. Гэта значыць пры нераўнамерным зносе калодак вывучэнне толькі знешняй нічога не дасць.

Глядзіце гэта відэа на YouTube

Да шчасця, канструктары звычайна прадугледжваюць электронны ці акустычны індыкатар лімітавага зносу. Калодка пачынае характэрна рыпаць ці запальвае індыкатар на прыборнай панэлі.

Рэкамендацыі па замене тармазных калодак

Канструкцыя тармазоў на ўсіх машынах падобная, таму можна вылучыць наступныя асаблівасці абслугоўвання вузлоў.

- Калодкі заўсёды мяняюцца камплектамі на адной восі. Недапушчальна мяняць іх па адной пры нераўнамерным зносе.

- Пры замене калодак трэба змазваць адмысловым высокатэмпературным складам увесь іх накіроўвалы апарат.

- Абавязковай праверцы падлягае свабода перамяшчэння поршняў у гідрацыліндрах.

- Пры нераўнамерным зносе дыска або перавышэнні межаў яго па геаметрыі дыск падлягае безумоўнай замене.

- Пры рассоўванні поршняў пад новыя калодкі трэба прыняць меры да свабоднага павышэння ўзроўню вадкасці ў бачку галоўнага цыліндру, пасля чаго давесці ўзровень да нормы.

- Пры першым націску педалі пасля ўсталёўкі калодак яна правальваецца, таму нельга чапацца з месца не націснуўшы некалькі разоў на тормаз.

- Першыя часы калодкі будуць прыпрацоўвацца, таму эфектыўнасць тармазоў адразу не адновіцца.

- Барабанныя механізмы задняй восі запатрабуюць рэгуляванне ручнога тормазу.

Глядзіце гэта відэа на YouTube

У абслугоўванні тармазной сістэмы дробязяў быць не можа. Не варта спадзявацца, што замена калодак вырашыць усе праблемы.

У асабліва цяжкіх выпадках давядзецца істотна абнавіць усе элементы сістэмы, шлангі, рабочую вадкасць, аж да замены суппортаў, як бы дорага гэта не абышлося. Наступствы ў любым выпадку абыдуцца даражэй.