Рамонт шатунна-поршневага камплекта

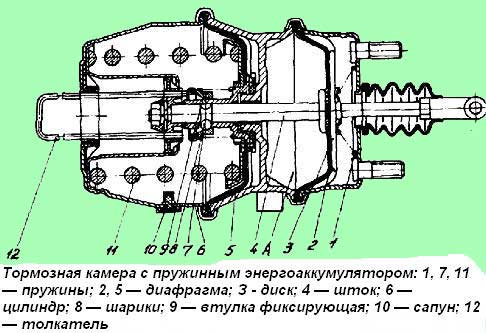

Асноўныя дэфекты дэталей шатунна-поршневага камплекта паказаны на малюнку 64.

Мал. 64. Магчымыя дэфекты дэталяў шатунна-поршневага камплекта.

А) - адклады сажы, коксу, смалы;

Б) - знос канавак;

Б) - знос адтулін пад пальцы ў поршні;

Г) - знос вонкавай паверхні кольцаў;

Г) - знос кольцаў па вышыні;

E) - знос пальцаў звонку;

Г) - знос вонкавай ўтулкі шатуна;

З) - знос ўтулкі ўнутры шатуна;

I) - Выгіб і скрут шатуна;

К) - унутраны знос ніжняй галоўкі шатуна;

L) - знос на вонкавым боку накладкі;

М) - знос шатун шыйкі;

H) - Асноўны знос шыйкі;

О) - знос ўнутранага боку накладкі;

Р) - Разбурэнне ўкладыша мацавання антэны;

Р) - Разрыў і разбурэнне разьбы шатунных нітаў;

У) - Адкладанне прадуктаў зносу.

Поршневай палец аднаўляюць халодным пашырэннем (пластычным дэфармаваннем) з наступнай тэрмічнай апрацоўкай, гидротермическим пашырэннем з адначасовай тэрмаапрацоўкай, гальванапакрыццём (храміраваннем, цвёрдым прасам) метадамі. Пасля аднаўлення поршневыя пальцы апрацоўваюцца на бесцэнтравых шліфавальных станках і паліруюцца да нармальнага памеру, пры гэтым шурпатасць паверхні дасягае Ra = 0,16-0,32 мкм.

Пры гидротермальной раздачы ТВЧ награвае палец у індуктары да тэмпературы 790-830 градусаў Цэльсія, затым астуджае яго праточнай вадой, прапускаючы праз сваю ўнутраную паражніну. Пры гэтым палец цвярдзее, яго даўжыня і вонкавы дыяметр павялічваюцца з 0,08 да 0,27 мм. Падоўжаныя пальцы стачиваются з тарцоў, затым з вонкавай і ўнутранай паверхняў здымаюцца фаскі.

Утулкі верхняй галоўкі шатуна. Іх аднаўляюць наступнымі метадамі: тэрмадыфузійным цынкаваннем з наступнай апрацоўкай; адклады ў шатуне; обжатие з наступным фармаваннем вонкавай паверхні сталёвай стужкі электроконтактной зваркай (таўшчыня стужкі з низкоуглеродистых сталей 0,4-0,6 мм).

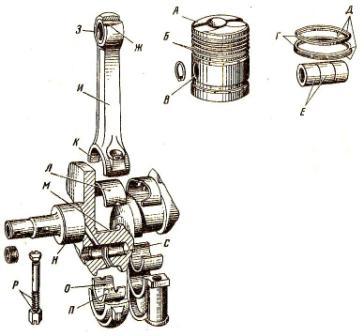

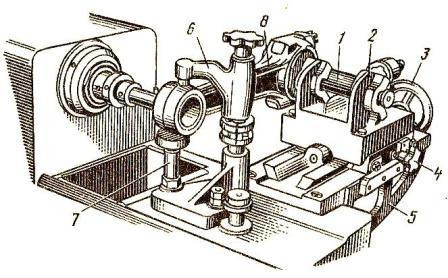

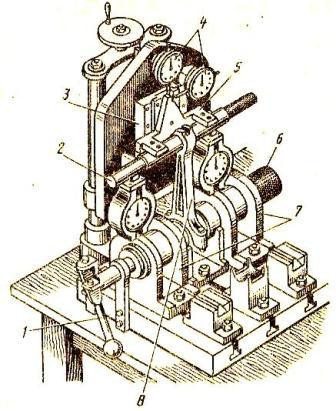

Злучальны стрыжань. Пры зносе паверхні пад утулкай шатун рассвідроўваюць да аднаго з рамонтных памераў з інтэрвалам 0,5 мм, здымаючы фаскі па канцах 1,5 мм х 45 градусаў. Для расточвання выкарыстоўваецца алмазна-свідравальны станок УРБ-УП, які фіксуе шатун [Рыс XNUMX.].

Мал. 65. Замацаванне шатуна на машыне шляхам прасвідроўвання ўтулкі верхняй галоўкі.

1) — Рамонт;

2) - Транспартныя прызмы;

3) - Рулявое кола для руху аўтамабіля;

4) - стопорная шруба карэткі;

5) — Падтрымка;

6) - Апорны пост;

7) — Падтрымка;

- Шатун.

На гэтым станку можна свідраваць адтуліны дыяметрам 28-100 мм пры хуткасці 600-975 мін-1 і падачы 0,04 мм/аб.

Адлегласць паміж восямі верхняй і ніжняй галовак дасягаецца размяшчэннем шаблону паміж упорамі кранштэйна (5) і рухомай карэткай. Правільнасць усталёўкі шатуннай адтуліны ў вертыкальнай плоскасці правяраюць разцом і рэгулююць клямарам (7).

Зношаныя ўнутраныя паверхні ніжняй і верхняй галовак шатуноў у рамонтных майстэрняў павялічваюць гальванічным прасам, свідраваннем і шліфаваннем або паліраваннем да нармальных памераў.

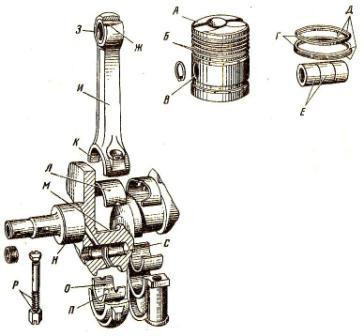

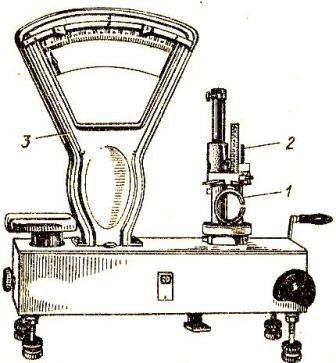

Для вызначэння адхіленні ад раўналежнасці (выгібу) у вертыкальнай і гарызантальнай (кручэнні) плоскасцях восяў верхняй галоўкі адносна ніжняй на карбюратарных рухавіках шатун у зборы з вечкам правяраюць на адмысловым прыборы [ІНЖЫР. 66], а для ўсіх астатніх - па тэлефоне 70-8735-1025.

Мал. 66. Прылада для капітальнага рамонту бадзягаў аўтамабільных рухавікоў.

1) - ручка для зняцця роліка;

2) - малая апраўка;

3) - накіроўвалыя слізгацення;

4) – паказчык;

5) - каромысел;

6) - вялікая апраўка;

7) - Паліца;

- Шатун.

Адхіленне ад раўналежнасці (выгін) восяў вялікіх галовак шатуноў дапушчаецца для дызеляў:

Д-50 - 0,18мм;

Д-240 - 0,05мм;

СМД-17, СМД-18 — 0,15 мм;

СМД-60, А-01, А-41 - 0,07мм;

ЯМЗ-238НБ, ЯМЗ-240Б - 0,08мм.

Дазволены ход:

Д-50 - 0,3мм;

Д-240 і ЯМЗ-240НБ - 0,08мм;

СМД-17, СМД-18 — 0,25 мм;

СМД-60 — 0,07 мм;

А-01, А-41 — 0,11 мм;

ЯМЗ-238НБ - 0,1мм.

Для аўтамабільных рухавікоў адхіленне ад раўналежнасці валаў ва ўсіх плоскасцях не дапушчаецца больш 0,05 мм на даўжыні 100 мм. Для ўхілення гэтага дэфекту дапушчаецца праўка шатуноў толькі пасля нагрэву іх стрыжня з дапамогай ТВЧ ці полымя газавай гарэлкі пры тэмпературы 450-600 градусаў Цэльсія, гэта значыць з тэрмафіксацыяй.

Поршні Аднаўленне поршняў дызеляў тыпу СМД магчыма метадам плазменна-дугавой наплаўкі. Для гэтага поршань чысцяць у расплаўленай солі пры тэмпературы 375-400 градусаў Цэльсія на працягу 10 хвілін, прамываюць, апрацоўваюць 10% азотнай кіслатой і зноў прамываюць гарачай вадой для выдалення лаку і адкладаў нагару ў канаўках. У поршні верхняя канаўка і галоўка адліты дротам СВАМГ і апрацаваны.

Упакоўка, зборка. Камплекты шатуноў з вечкамі, ботамі і гайкамі падбіраюцца па вазе па табліцы 39.

Табліца 39

| Марка рухавіка | Розніца ў вазе, г | ||

| стрыжань | поршні | шатуны з поршань у зборы | |

| А-01М, А-41 | 17 | дваццаць | 40 |

| ЯМЗ-240Б, ЯМЗ-238НБ | 17 | 10 | трыццаць |

| СМД-14, СМД-62 і іншыя | 10 | 7 | 22 |

| Д-240, Д-50 | дваццаць | 10 | трыццаць |

| Д-37М | 10 | 10 | 25 |

| ГАЗ-53, ЗІЛ-130 | 8 | 5 | шаснаццаць |

На некаторых з іх маса паказана на вонкавай паверхні ніжняй галоўкі, на вечку раўналежна адтуліне пад шатунны ніт. Пры неабходнасці выраўноўвання масы неабходна падпілаваць метал шатуна па лініі раздыма сальнікаў на глыбіню 1 мм.

Адрозненне мас дэталяў у вузле рухавіка пры яго працы прыводзіць да ўзнікнення неўраўнаважаных сіл інэрцыі, што выклікае вібрацыі і паскарае працэс зносу дэталяў.

Пры аднолькавай масе шатуна размеркаванне матэрыялу па даўжыні павінна быць такім, каб масы ніжняй і верхняй галовак у шатунным камплекце былі роўныя (розніца не павінна перавышаць ±3 грама).

Поршні таксама падбіраюцца па памеры і вазе. Маса поршня паказана на яго дно. Поршні з гільзамі камплектуюць па зазоры паміж поршнем (па спадніцы) і гільзай, пазначаючы групы літарамі рускага алфавіту (Б, З, М і інш.), якія выдаляюцца на дно поршня і на плячы рукавы.

Поршневыя пальцы падбіраюцца па памеры групы адтулін у галоўках поршняў і маркіруюцца фарбамі ці лічбамі 0,1, 0,2 і т д

Утулкі па вонкавым дыяметры выбіраюць па дыяметры верхняй галоўкі шатуна, а па ўнутраным дыяметры - па дыяметры пальца з улікам припуска на механічную апрацоўку.

Укладышы павінны адпавядаць дыяметру шыек каленчатага вала.

Поршневыя кольцы падбіраюцца па памеры гільзаў і зазору ў канаўцы поршня, які дапушчаецца для першага кольца дызеляў тыпаў ЯМЗ, А-41 і СМД-60 0,35 мм (для астатніх - 0,27 мм). Для другога і трэцяга сегментаў сціску зазор складае 0,30 мм і 0,20 мм адпаведна.

Эластычнасць кольцаў правяраюць, паклаўшы іх разам у гарызантальным становішчы на платформу спецыяльных вагаў МИП-10-1 [мал. 67]. Кальцо нагружана з нармальным шарнірным зазорам. Сіла, якая адлюстроўваецца на цыферблаце шаляў, павінна адпавядаць тэхнічным патрабаванням.

Мал. 67. Праверка эластычнасці поршневых кольцаў у прыладзе.

1) - Кальцо;

2) — Прылада;

3) - Фунт.

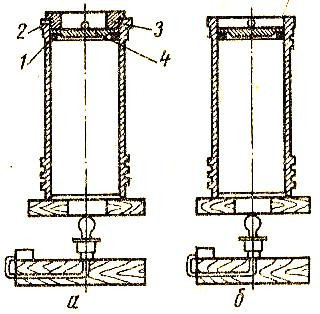

Для праверкі зазору ў пракладцы поршневыя кольцы усталёўваюць у цыліндр строга ў плоскасці, перпендыкулярнай восі, і правяраюць мацам. Таксама правяраецца якасць прилегания кольцаў да сценкі цыліндру на святла [мал. 68].

Мал. 68. Праверка зазору поршневых кольцаў.

а) - Устаноўка кольца,

б) - праверка;

1) - Кальцо;

2) - Гільза (апорны цыліндр);

3) - Накіроўвалае кольца;

4) - Інструкцыя.

Зазор у стыку новых кольцаў для дызеляў павінен быць 0,6±0,15 мм, дапушчальны без рамонту - да 2 мм; для новых кольцаў карбюратарнага рухавіка - 0,3-0,7 мм.

Радыяльны люфт (люфт) паміж кольцам і цыліндрам для дызеляў не павінен перавышаць 0,02 мм больш за ў двух месцах па дугах у 30 градусаў і не бліжэй 30 мм ад замка. Для тарсіённых і канічных кольцаў зазор дапушчаецца не больш за 0,02 мм, для маслосъемных кольцаў - 0,03 мм у любым месцы, але не бліжэй 5 мм ад замка. Люфт у кольцах карбюратарных рухавікоў не дапушчаецца.

Правяраюць таксама вышыню кольца і перакос кантавых паверхняў, які не павінен перавышаць 0,05 мм для дыяметраў да 120 мм і 0,07 мм для кольцаў вялікага дыяметра.

Зборка і кантроль. Зборку шатунна-поршневага камплекта пачынаюць з запрэсоўкі ўтулак у верхнюю галоўку шатуна з нацягам 0,03-0,12 мм для дызеляў розных марак, 0,14 мм для карбюратарных рухавікоў. Шатун усталёўваецца на алмазна-свідравальны станок УРБ-УП гэтак жа, як паказана на малюнку 65, затым утулка свідруецца з прыпускам:

пракат 0,04-0,06 мм,

для тачэння на 0,08-0,15 мм або разгортвання на 0,05-0,08 мм адносна нармальнага дыяметра поршневага пальца.

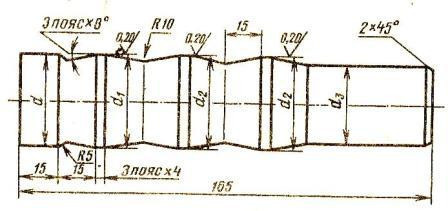

Утулкі пракатваюць імпульснай пракаткай на вертыкальна-свідравальным станку, расточваюць пад прэсам з механічным прывадам з бесперапыннай падачай апраўкі [мал. 69], які змазваецца дызельным палівам.

Мал. 69. Дорн ўтулкі верхняй галоўкі шатуна.

д = Д - 0,3;

d1 = D(-0,02/-0,03);

d2 = D(-0,09/-0,07);

d3 = D – 3;

D = намінальны дыяметр поршневага пальца.

Затым кантралююць адхіленне ад раўналежнасці восяў адтулін утулкі і ніжняй галоўкі шатуна паводле тэхнічных патрабаванняў. У гэтым выпадку праўка шатуна не дапускаецца. Далей збіраецца ніжняя галоўка шатуна з утулкамі, вечкам і нітамі. Ніты павінны ўвайсці ў адтуліны лёгкімі ўдарамі 200-грамовага малатка.

Алейныя каналы шатуна прамываюцца і прадзьмухваюцца паветрам. Поршні неабходна прагрэць у электрашафу ОКС-7543 або ў водамаслянай лазні пры тэмпературы 80-90 градусаў Цэльсія, затым злучыць з шатуном поршневым пальцам у цісках.

Сабраны вузел усталёўваецца на кантрольную пласціну такім чынам, каб поршань дакранаўся любой кропкі паверхні пласціны. Пры клінаватым зазоры больш 0,1 мм на даўжыні 100 мм (замяраецца мацам) камплект разбіраюць, правяраюць дэталі, выяўляюць і ўхіляюць дэфект.

Поршневай палец у бабышках поршня фіксуецца спружыннымі замкамі. Перад усталёўкай кольцаў праверце конуснасць іх вонкавай паверхні на кантрольнай пласціне з дапамогай кутніка.

Кольцы ўсталёўваюцца на поршань меншым дыяметрам уверх (компрессіонные, вывострываннем уверх) восем *